进口低熔点高分子多硫化物类硫化剂

- 特征

本品是为解决硫磺的分散不良问题和析出问题而采用独特技术开发的。让硫磺完全参与硫化来提高被硫化物的所有物性及交联密度(10%以上)。本品是低熔点的硫磺类硫化物,市面上并不多见。本品是世界上有名的橡胶产品公司的指定硫化剂。

最主要是本品对提高橡胶(特别是NBR)的耐油性有非常大的帮助,能改善EPDM的抗撕裂性。这是其它产品不具备的特点。NBR的耐油性很好,但国内没有好的硫化剂来使其发挥出优异的耐油性。

本品经过特殊工艺改造硫磺,使其具备低熔点(最低可达69℃),同时改善其分子结构使其具备非常好亲和性、具备很好的分散性,解决了析出的问题。所以本品既适合高比例的加硫配方,也适合低比例的加硫(EV加硫、有效加硫)配方。

对于硫磺加硫这一个工艺,硫磺是不可欠缺的加硫剂。但是硫磺及不溶性硫磺与橡胶的相溶性差导致分散不良和析出等问题的出现,不单降低了产品的价值还使得整体物性也显著下降。本品都将这些问题予以解决。

2.一般物性

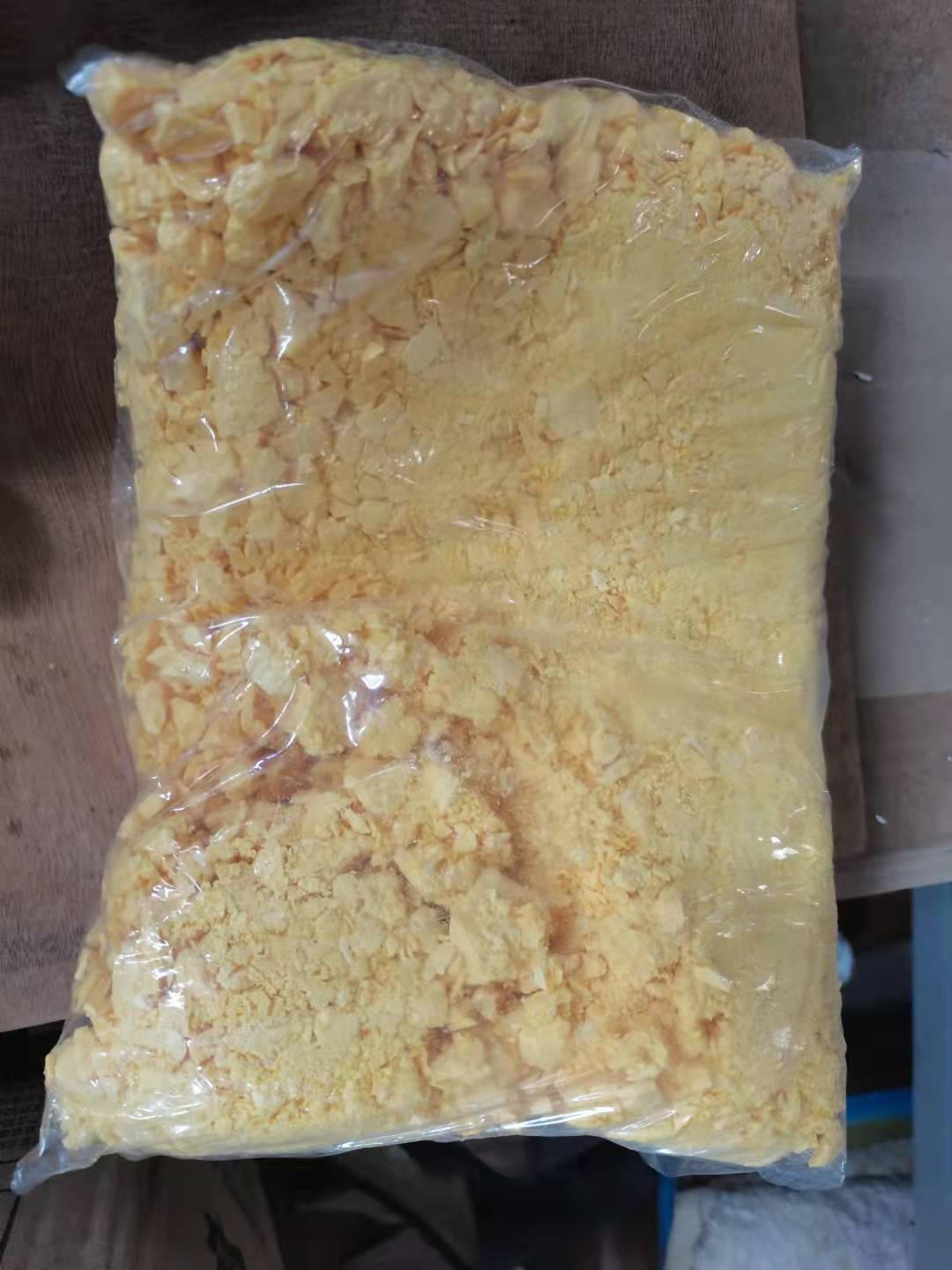

外观:淡黄褐色粗颗粒状固体

熔点: 69~95℃

比重: 1.9±0.05

矿物质: 0.1%以下

硫磺含量:81.5±0.5%

3.化学结构

化学结构 : (—M-Sn-C-)x

n:1~10

M:附加单体

C:触媒分解基

x:数倍~数10倍

4.注意事项:

本品不属于消防法危险品的第二类(硫磺)及第4类(第3石油类),但是是硫磺化合物,所以请注意参考MSDS保管,远离火种。

本品是低熔点(最低为69度,这个温度开始会开始溶)的高分子多硫化类加硫剂,所以在滚筒密炼时温度在70~80度为最好。

关于硫磺加硫

硫磺加硫(交联)法从被Goodyear发现到今已有近170年了。现在在橡胶行业的加硫主流还是硫磺加硫。

硫磺加硫中的硫磺有以下几种:

粉末硫磺

不溶性硫磺

胶体硫磺

高分子多硫化硫磺

其中橡胶用硫磺中最大量且范围最广的是粉碎原料硫磺的便宜粉体硫磺。但是粉体硫磺分散差,在混炼时容易二次凝聚导致分散不良。所以现在是通过油处理硫磺或者混合聚合物做成功能母料来使用,但问题未能根本解决。

橡胶与硫磺的结合方式有四种。

【A图】

如上图所示的几种形式。同时如下图【B图】所示,溶解度随温度的变化而变化,温度越高,溶解度越高,但是在高温下溶解的硫磺在温度下降时就会析出。这种析出的现象,是橡胶生产中的大问题。同时,在橡胶混合好后储存时会出现析出和部分过早硫磺的问题。为解决这些问题,不溶性硫磺被开发出来。这种不溶性硫磺被应用在轮胎等行业。但是其在橡胶中的分散型不一定会非常好,而且混炼时必须特别注意小心。另外,不溶性硫磺是添加了卤素类的产品进行制造的,和橡胶的亲和性不好,即使是微粉化了也容易出现二次凝聚或分散不良的问题。加上因为化学平衡的原理,在常温下很难达到纯度80%以上,所以过早硫化会加快,及在加硫温度作用下转变成以前的单斜、菱形结晶硫磺等问题会出现。

本品正是考虑到这些问题点而开发的产品,具备低熔点(从69度开始),无论任何橡胶都具备非常好的亲和性并改善橡胶的耐热劣化特性等优点,使新型的高分子多硫化物类加硫剂。特别是对NBR、H-NBR、低门尼橡胶混合物等的硫磺分散不良原因所导致的问题都有显著的解决功效。

上面【A图】中,(A)和(B)的情况是没有添加促进剂时的状况,一般就是加成反应或交联反应。加促进剂的情况如(C),是脱氢反应,不饱和基上结合了一个以上的硫磺,这样能使得抗拉强度提高。(D)是过度加硫的情况。

【B图】

根据权威的橡胶化学技术学术书中Williams(该书第241页)提供了以上的技术参数表。

橡胶和单独硫磺的最适当的加硫情况应该是:刚加硫后是透明的黄(赤茶)的颜色,过一会就出现黄白色的结晶,然后结晶扩大到整个面,最后橡胶的表面有黄白色的粉粒出现。这个是加硫的时候溶解在橡胶中的硫磺因为过饱和而析出。因为对于橡胶而言,硫磺的溶解度是依温度变化而变化的,所以这种现象也是会因时间的变化而加剧。

NR、SBR配方中本品的效果

- 配方

|

|

NR |

SBR |

备注 |

||

|

RSS #3 |

100.0 |

100.0 |

|

|

|

|

SBR #1502 |

|

|

100.0 |

100.0 |

|

|

氧化锌 |

5.0 |

5.0 |

5.0 |

5.0 |

|

|

硫磺 |

2.5 |

|

2.0 |

|

325目数 |

|

本品 |

|

3.0 |

|

2.5 |

|

|

硬脂酸 |

2.0 |

2.0 |

2.0 |

2.0 |

|

|

碳黑 |

50.0 |

50.0 |

50.0 |

50.0 |

SRF |

|

Acc,CBS |

1.0 |

1.0 |

1.0 |

1.0 |

|

|

防老化剂 |

1.0 |

1.0 |

1.0 |

1.0 |

胺系 |

- 试验结果

门尼粘度计测定的早期硫化时间

|

|

NR |

SBR |

备注 |

||

|

125℃(t5) |

31′ |

30.5′ |

24′ |

25′ |

|

|

Δt35→5up |

4′30″ |

4′45″ |

4′30″ |

4′50″ |

|

- 物性结果

|

|

NR |

SBR |

备注 |

|||

|

硬度(JIS) |

140℃*30′ |

59 |

59 |

57 |

59 |

|

|

140℃*45′ |

60 |

60 |

59 |

62 |

|

|

|

300%Mo. |

140℃*30′ |

114 |

116 |

103 |

108 |

|

|

140℃*45′ |

126 |

128 |

113 |

118 |

|

|

|

拉伸强度 |

140℃*30′ |

287 |

291 |

187 |

221 |

|

|

140℃*45′ |

280 |

303 |

180 |

201 |

|

|

|

抗撕裂强度 |

140℃*30′ |

90 |

102 |

62 |

66 |

|

|

140℃*45′ |

97 |

105 |

58 |

62 |

|

|

|

拉伸率(%) |

140℃*30′ |

560 |

590 |

370 |

395 |

|

|

140℃*45′ |

540 |

570 |

320 |

350 |

|

|

|

弹性(%) |

59.5 |

60.5 |

34.5 |

35.5 |

|

|

|

发热试验(℃) |

125 |

115 |

275 |

270 |

|

|

- 老化试验后的物性

吉尔恒温箱老化试验法 100℃*24小时

|

|

NR |

SBR |

备注 |

|||

|

拉伸强度 |

140℃*30′ |

254 |

263 |

166 |

186 |

|

|

140℃*45′ |

246 |

280 |

159 |

191 |

|

|

|

拉伸率(%) |

140℃*30′ |

440 |

470 |

270 |

285 |

|

|

140℃*45′ |

430 |

465 |

265 |

280 |

|

|

试验结果小结:

A,加硫特性:整体上本品比硫磺优异。特别是SBR的配方中特别明显。拉伸强度、抗撕裂强度和拉伸率等

B,本品具备很好的发热性。

C,本品分散良好,不用担心析出问题。

NBR配方中本品的效果(其1)

- 基本配方

|

|

配方:1 |

配方:2 |

配方:3 |

|

NBR(中高腈类) |

100.0 |

100.0 |

100.0 |

|

碳黑 |

50.0 |

50.0 |

50.0 |

|

氧化锌(2种) |

5.0 |

5.0 |

5.0 |

|

硬脂酸 |

1.0 |

1.0 |

1.0 |

|

本品 |

2.5 |

|

|

|

硫磺 |

|

2.0 |

|

|

不溶性硫磺 |

|

|

2.5 |

|

Acc,MBTS |

1.5 |

1.5 |

1.5 |

|

Acc,TMTD |

0.5 |

0.5 |

0.5 |

|

塑化剂(DOP) |

5.0 |

5.0 |

5.0 |

|

合计 |

165.5 |

165.0 |

165.5 |

- 未加硫橡胶的特性

|

|

配方:1 |

配方:2 |

配方:3 |

|

门尼粘度(ML1+4)100 |

43.0 |

43.0 |

45.0 |

|

早期硫磺时间 ML125℃ |

17′25″ |

18′36″ |

17′24″ |

|

V min |

30 |

28 |

31 |

|

O.D.R at160 ℃ t10 |

3′30″ |

4′00″ |

3′30″ |

|

O.D.R at160 ℃ t90 |

5′05″ |

5′00″ |

5′00″ |

- 加硫橡胶特性

|

|

配方:1 |

配方:2 |

配方:3 |

|

拉伸强度(kg/cm) |

230 |

212 |

207 |

|

抗撕裂强度(kg/cm) |

49 |

44 |

47 |

|

EB(%) |

440 |

405 |

385 |

|

HS(JIS) |

68 |

67 |

67 |

- 耐老化试验后的特性 试验条件=70℃*96小时(单位=%)

|

|

配方:1 |

配方:2 |

配方:3 |

|

拉伸强度变化率 |

-1 |

4 |

5 |

|

硬度变化率 |

3 |

3 |

3 |

|

拉伸伸长变化率 |

-12 |

-20 |

-12 |

- 永久压缩形变

试验条件=70℃*22小时 加硫=160℃*10分 压缩率=25%

|

|

配方:1 |

配方:2 |

配方:3 |

|

|

12% |

11% |

12% |

*)使用的材料: 硫磺=325目数

不溶性硫磺=90%不溶物,20%Oil tread

Acc,MBTS,TMTD=促进剂

NBR配方中本品的效果(其2)

有机硫磺化合物:与DTDM的比较

- 配方

|

|

配方:1 |

配方:2 |

配方:3 |

配方:4 |

备注 |

|

NBR |

100.0 |

100.0 |

100.0 |

100.0 |

中高腈类 |

|

氧化锌 |

5.0 |

5.0 |

5.0 |

5.0 |

|

|

硬脂酸 |

1.0 |

1.0 |

1.0 |

1.0 |

|

|

本品 |

1.875 |

- |

2.5 |

- |

|

|

硫磺 |

- |

1.5 |

- |

- |

325目数 |

|

加硫剂:DTDM |

- |

- |

- |

1.5 |

|

|

Acc,CBS |

1.5 |

1.5 |

1.5 |

1.5 |

|

|

Acc,TMTD |

1.5 |

1.5 |

1.5 |

1.5 |

|

|

防老化剂:CD |

2.0 |

2.0 |

2.0 |

2.0 |

*):i |

|

塑化剂(DOP) |

5.0 |

5.0 |

5.0 |

5.0 |

|

|

碳黑 |

50.0 |

50.0 |

50.0 |

50.0 |

|

|

合计 |

167.875 |

167.5 |

168.5 |

167.5 |

|

*):i 防老化剂CD=4、4‘-(a a’-dimethylbenzyl) diphenylamine)

- 加硫物性 160℃*10分 加硫

|

|

配方:1 |

配方:2 |

配方:3 |

配方:4 |

备注 |

|

|

硬度(JIS A) |

65 |

67 |

68 |

64 |

JIS K6253 |

|

|

拉伸强度(Mpa) |

27.5 |

20.4 |

21.7 |

20.2 |

JIS K6251 |

|

|

伸长率(%) |

505 |

430 |

480 |

470 |

|

|

|

Mo100(Mpa) |

4.5 |

3.5 |

3.8 |

3.2 |

|

|

|

Mo300(Mpa) |

15.8 |

13.9 |

15.3 |

12.5 |

|

|

|

析出 |

- |

- |

- |

- |

室温 7日后 |

|

|

耐油性试验 |

拉伸强度残留% |

97 |

- |

98 |

81 |

70℃*4小时 |

|

比重 |

1.175 |

1.184 |

1.177 |

1.180 |

JIS K6268 |

|

③耐热试验 100℃*70小时

|

|

配方:1 |

配方:2 |

配方:3 |

配方:4 |

备注 |

|

硬度变化(Points) |

+5 |

+4 |

+4 |

+7 |

JIS K6257 |

|

拉伸强度变化率(%) |

-0.4 |

-8.6 |

-8.7 |

+3.2 |

|

|

伸长率变化率 |

-28.6 |

-33.3 |

-29.0 |

-37.9 |

|

|

永久压缩形变 |

35.7 |

35.6 |

35.5 |

46.2 |

JIS K6262 |

试验结果小结:

A,在NBR中因为硫磺加硫会出现硫磺分散不良的问题和析出的问题,所以一般会通过

EV加硫(有效加硫)或有机硫磺化合物的无硫磺加硫法(即DTDM)来解决。但是,

与本品比较起来,这些方法在整体物性、加硫物性、耐老化性等方面都表现逊色。

B,加硫试验机中得出的结论是DTDM的交联度较低,加硫速度比较慢。

C,本品的特点:

加硫特性优异;加硫速度快,约快10%

良好的拉伸强度;模量系数大;而且拉伸率高 ⇒本品相溶性好,交联密度高。

与NBR配合后能发挥出NBR优异的耐油性 。叶生 13302208326